تحلیل دلایل مشکلات کم آبی گچ

۱- تغذیه روغن دیگ بخار و احتراق پایدار

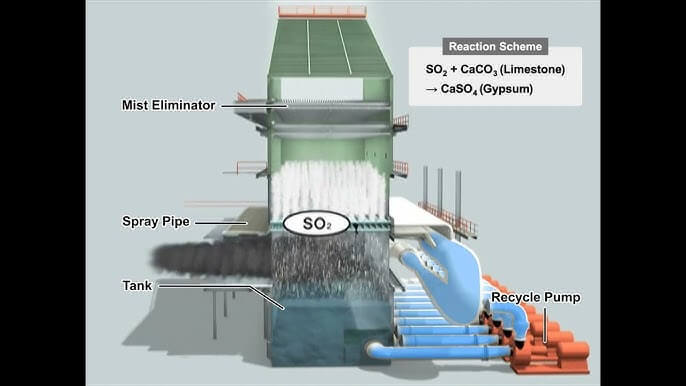

دیگهای بخار تولید برق با سوخت زغالسنگ به دلیل طراحی و سوختن زغالسنگ، برای کمک به احتراق در حین راهاندازی، خاموش شدن، احتراق پایدار در بار کم و تنظیم اوج مصرف، نیاز به مصرف مقدار زیادی نفت کوره دارند. به دلیل عملکرد ناپایدار و احتراق ناکافی دیگ بخار، مقدار قابل توجهی نفت نسوخته یا مخلوطی از پودر نفت به همراه گاز دودکش وارد دوغاب جاذب میشود. تحت تأثیر آشفتگی شدید در جاذب، تشکیل کف ریز و جمع شدن آن روی سطح دوغاب بسیار آسان است. این تجزیه و تحلیل ترکیب کف روی سطح دوغاب جاذب نیروگاه است.

در حالی که روغن روی سطح دوغاب جمع میشود، بخشی از آن به سرعت در اثر هم زدن و پاشش در دوغاب جاذب پراکنده میشود و یک لایه نازک روغن روی سطح سنگ آهک، سولفیت کلسیم و سایر ذرات موجود در دوغاب تشکیل میشود که سنگ آهک و سایر ذرات را میپوشاند و مانع از انحلال سنگ آهک و اکسیداسیون سولفیت کلسیم میشود و در نتیجه بر راندمان گوگردزدایی و تشکیل گچ تأثیر میگذارد. دوغاب برج جذب حاوی روغن از طریق پمپ تخلیه گچ وارد سیستم آبگیری گچ میشود. به دلیل وجود روغن و محصولات اسید سولفوریک که به طور ناقص اکسید شدهاند، به راحتی میتوان باعث مسدود شدن شکاف پارچه فیلتر نوار نقاله خلاء شد که منجر به مشکلاتی در آبگیری گچ میشود.

۲.غلظت دود در ورودی

برج جذب گوگردزدایی مرطوب دارای اثر همافزایی در حذف گرد و غبار است و راندمان حذف گرد و غبار آن میتواند به حدود 70٪ برسد. این نیروگاه به گونهای طراحی شده است که غلظت گرد و غبار 20 میلیگرم بر متر مکعب در خروجی جمعکننده گرد و غبار (ورودی گوگردزدایی) داشته باشد. به منظور صرفهجویی در مصرف انرژی و کاهش مصرف برق نیروگاه، غلظت واقعی گرد و غبار در خروجی جمعکننده گرد و غبار در حدود 30 میلیگرم بر متر مکعب کنترل میشود. گرد و غبار بیش از حد وارد برج جذب میشود و توسط اثر همافزایی حذف گرد و غبار سیستم گوگردزدایی حذف میشود. بیشتر ذرات گرد و غباری که پس از تصفیه گرد و غبار الکترواستاتیک وارد برج جذب میشوند، کمتر از 10 میکرومتر یا حتی کمتر از 2.5 میکرومتر هستند که بسیار کوچکتر از اندازه ذرات دوغاب گچ است. پس از ورود گرد و غبار به همراه دوغاب گچ به نوار نقاله خلاء، پارچه فیلتر را نیز مسدود میکند که منجر به نفوذپذیری ضعیف هوا در پارچه فیلتر و مشکل در آبگیری گچ میشود.

۲. تأثیر کیفیت دوغاب گچ

۱- چگالی دوغاب

اندازه چگالی دوغاب، چگالی دوغاب در برج جذب را نشان میدهد. اگر چگالی خیلی کم باشد، به این معنی است که مقدار CaSO4 در دوغاب کم و مقدار CaCO3 زیاد است که مستقیماً باعث هدر رفتن CaCO3 میشود. در عین حال، به دلیل ذرات کوچک CaCO3، به راحتی میتوان در آبگیری گچ مشکل ایجاد کرد. اگر چگالی دوغاب خیلی زیاد باشد، به این معنی است که مقدار CaSO4 در دوغاب زیاد است. CaSO4 بالاتر مانع از انحلال CaCO3 و جذب SO2 میشود. CaCO3 همراه با دوغاب گچ وارد سیستم آبگیری خلاء میشود و همچنین بر اثر آبگیری گچ تأثیر میگذارد. برای اینکه از مزایای سیستم گردش دوگانه دو برجه گوگردزدایی گاز دودکش مرطوب به طور کامل استفاده شود، مقدار pH برج مرحله اول باید در محدوده 5.0±0.2 و چگالی دوغاب باید در محدوده 1100±20 کیلوگرم بر متر مکعب کنترل شود. در شرایط عملیاتی واقعی، چگالی دوغاب برج مرحله اول کارخانه حدود ۱۲۰۰ کیلوگرم بر متر مکعب است و حتی در زمانهای بالا به ۱۳۰۰ کیلوگرم بر متر مکعب نیز میرسد که همیشه در سطح بالایی کنترل میشود.

۲. درجه اکسیداسیون اجباری دوغاب

اکسیداسیون اجباری دوغاب به معنای ورود هوای کافی به دوغاب است تا واکنش اکسیداسیون سولفیت کلسیم به سولفات کلسیم به طور کامل انجام شود و سرعت اکسیداسیون بالاتر از ۹۵٪ باشد و اطمینان حاصل شود که انواع گچ کافی در دوغاب برای رشد کریستال وجود دارد. اگر اکسیداسیون کافی نباشد، کریستالهای مخلوط سولفیت کلسیم و سولفات کلسیم تولید میشوند که باعث ایجاد پوسته پوسته شدن میشوند. میزان اکسیداسیون اجباری دوغاب به عواملی مانند میزان هوای اکسیداسیون، زمان اقامت دوغاب و اثر هم زدن دوغاب بستگی دارد. هوای اکسیداسیون ناکافی، زمان اقامت خیلی کوتاه دوغاب، توزیع ناهموار دوغاب و اثر هم زدن ضعیف، همگی باعث میشوند که محتوای CaSO3·1/2H2O در برج بیش از حد بالا باشد. میتوان مشاهده کرد که به دلیل اکسیداسیون موضعی ناکافی، محتوای CaSO3·1/2H2O در دوغاب به طور قابل توجهی بالاتر است و در نتیجه باعث مشکل در آبگیری گچ و افزایش محتوای آب میشود.

۳. میزان ناخالصی در دوغاب ناخالصیهای موجود در دوغاب عمدتاً از گاز دودکش و سنگ آهک ناشی میشوند. این ناخالصیها یونهای ناخالصی را در دوغاب تشکیل میدهند و بر ساختار شبکهای گچ تأثیر میگذارند. فلزات سنگین که به طور مداوم در دود حل میشوند، واکنش Ca2+ و HSO3- را مهار میکنند. هنگامی که میزان F- و Al3+ در دوغاب زیاد باشد، کمپلکس فلوئور-آلومینیوم AlFn تولید میشود که سطح ذرات سنگ آهک را میپوشاند و باعث مسمومیت دوغاب، کاهش راندمان گوگردزدایی و مخلوط شدن ذرات ریز سنگ آهک در کریستالهای گچ واکنش ناقص داده شده میشود و آبگیری گچ را دشوار میسازد. دوغاب حاوی کلر عمدتاً از HCl موجود در گاز دودکش و آب فرآیندی حاصل میشود. میزان کلر در آب فرآیندی نسبتاً کم است، بنابراین دوغاب حاوی کلر عمدتاً از گاز دودکش ناشی میشود. وقتی مقدار زیادی Cl- در دوغاب وجود داشته باشد، Cl- توسط کریستالها پیچیده شده و با مقدار مشخصی Ca2+ در دوغاب ترکیب میشود تا CaCl2 پایدار تشکیل شود و مقدار مشخصی آب در کریستالها باقی میماند. در عین حال، مقدار مشخصی CaCl2 در دوغاب بین کریستالهای گچ باقی میماند و کانال آب آزاد بین کریستالها را مسدود میکند و باعث افزایش محتوای آب گچ میشود.

۳. تأثیر وضعیت عملکرد تجهیزات

۱. سیستم آبگیری گچ دوغاب گچ برای آبگیری اولیه از طریق پمپ تخلیه گچ به سیکلون گچ پمپ میشود. هنگامی که دوغاب جریان پایین به حدود ۵۰٪ محتوای جامد غلیظ شد، برای آبگیری ثانویه به نوار نقاله تسمهای خلاء جریان مییابد. عوامل اصلی مؤثر بر اثر جداسازی سیکلون گچ، فشار ورودی سیکلون و اندازه نازل تهنشینی ماسه است. اگر فشار ورودی سیکلون خیلی کم باشد، اثر جداسازی جامد-مایع ضعیف خواهد بود، دوغاب جریان پایین محتوای جامد کمتری خواهد داشت که بر اثر آبگیری گچ تأثیر میگذارد و محتوای آب را افزایش میدهد. اگر فشار ورودی سیکلون خیلی زیاد باشد، اثر جداسازی بهتر خواهد بود، اما بر راندمان طبقهبندی سیکلون تأثیر میگذارد و باعث فرسودگی جدی تجهیزات میشود. اگر اندازه نازل تهنشینی ماسه خیلی بزرگ باشد، باعث میشود دوغاب جریان پایین محتوای جامد کمتری و ذرات کوچکتری داشته باشد که بر اثر آبگیری نوار نقاله تسمهای خلاء تأثیر میگذارد.

خلاء خیلی زیاد یا خیلی کم بر اثر آبزدایی گچ تأثیر میگذارد. اگر خلاء خیلی کم باشد، توانایی استخراج رطوبت از گچ کاهش مییابد و اثر آبزدایی گچ بدتر میشود. اگر خلاء خیلی زیاد باشد، ممکن است شکافهای پارچه فیلتر مسدود شوند یا تسمه منحرف شود که این امر نیز منجر به اثر بدتر آبزدایی گچ میشود. در شرایط کاری یکسان، هرچه نفوذپذیری هوای پارچه فیلتر بهتر باشد، اثر آبزدایی گچ بهتر خواهد بود. اگر نفوذپذیری هوای پارچه فیلتر ضعیف باشد و کانال فیلتر مسدود شود، اثر آبزدایی گچ بدتر خواهد شد. ضخامت کیک فیلتر نیز تأثیر قابل توجهی بر آبزدایی گچ دارد. هنگامی که سرعت نوار نقاله کاهش مییابد، ضخامت کیک فیلتر افزایش مییابد و توانایی پمپ خلاء برای استخراج لایه بالایی کیک فیلتر ضعیف میشود و در نتیجه میزان رطوبت گچ افزایش مییابد. هنگامی که سرعت نوار نقاله افزایش مییابد، ضخامت کیک فیلتر کاهش مییابد که به راحتی باعث نشت موضعی کیک فیلتر، از بین رفتن خلاء و همچنین افزایش رطوبت گچ میشود.

۲. عملکرد غیرطبیعی سیستم تصفیه فاضلاب گوگردزدایی یا حجم کم تصفیه فاضلاب، بر تخلیه طبیعی فاضلاب گوگردزدایی تأثیر میگذارد. در طول مدت بهرهبرداری طولانی مدت، ناخالصیهایی مانند دود و گرد و غبار همچنان وارد دوغاب میشوند و فلزات سنگین، Cl-، F-، Al- و غیره موجود در دوغاب به غنیسازی ادامه میدهند که منجر به کاهش مداوم کیفیت دوغاب میشود و بر پیشرفت طبیعی واکنش گوگردزدایی، تشکیل گچ و آبزدایی تأثیر میگذارد. به عنوان مثال، مقدار Cl- در دوغاب، مقدار Cl- در دوغاب برج جذب سطح اول نیروگاه به ۲۲۰۰۰ میلیگرم در لیتر میرسد و مقدار Cl- در گچ به ۰.۳۷٪ میرسد. هنگامی که مقدار Cl- در دوغاب حدود ۴۳۰۰ میلیگرم در لیتر باشد، اثر آبزدایی گچ بهتر است. با افزایش مقدار یون کلرید، اثر آبزدایی گچ به تدریج بدتر میشود.

اقدامات کنترلی

۱. تقویت تنظیم احتراق عملکرد دیگ بخار، کاهش تأثیر تزریق روغن و احتراق پایدار بر سیستم گوگردزدایی در مرحله راهاندازی و خاموش کردن دیگ بخار یا عملیات کم بار، کنترل تعداد پمپهای گردش دوغاب به کار افتاده و کاهش آلودگی مخلوط پودر روغن نسوخته به دوغاب.

۲. با توجه به عملکرد پایدار بلندمدت و صرفهجویی کلی سیستم گوگردزدایی، تنظیم عملکرد گردآورنده گرد و غبار را تقویت کنید، عملکرد با پارامترهای بالا را اتخاذ کنید و غلظت گرد و غبار را در خروجی گردآورنده گرد و غبار (ورودی گوگردزدایی) در محدوده مقدار طراحی کنترل کنید.

۳. نظارت بر چگالی دوغاب به صورت بلادرنگ (چگالی سنج دوغاب)، حجم هوای اکسیداسیون، سطح مایع برج جذب (سطح سنج راداری)، دستگاه همزن دوغاب و غیره برای اطمینان از انجام واکنش گوگردزدایی در شرایط عادی.

۴. نگهداری و تنظیم سیکلون گچ و نوار نقاله وکیوم را تقویت کنید، فشار ورودی سیکلون گچ و درجه خلاء نوار نقاله را در محدوده معقولی کنترل کنید و مرتباً سیکلون، نازل ته نشینی ماسه و پارچه فیلتر را بررسی کنید تا از عملکرد تجهیزات در بهترین شرایط اطمینان حاصل شود.

۵. از عملکرد طبیعی سیستم تصفیه فاضلاب گوگردزدایی اطمینان حاصل کنید، فاضلاب گوگردزدایی را به طور منظم تخلیه کنید و میزان ناخالصی موجود در دوغاب برج جذب را کاهش دهید.

نتیجهگیری

دشواری آبزدایی گچ یک مشکل رایج در تجهیزات گوگردزدایی مرطوب است. عوامل تأثیرگذار زیادی وجود دارند که نیاز به تجزیه و تحلیل جامع و تنظیم از جنبههای مختلف مانند محیط خارجی، شرایط واکنش و وضعیت عملکرد تجهیزات دارند. تنها با درک عمیق مکانیسم واکنش گوگردزدایی و ویژگیهای عملکرد تجهیزات و کنترل منطقی پارامترهای اصلی عملیاتی سیستم، میتوان اثر آبزدایی گچ گوگردزدایی شده را تضمین کرد.

زمان ارسال: فوریه-06-2025