اندازهگیری غلظت پالپ

غلظت تفاله در محفظه دستگاه به طور کلی به ۲.۵ تا ۳.۵ درصد میرسد. برای رقیق کردن تفاله به غلظت پایینتر، جهت پراکندگی مناسب الیاف و حذف ناخالصیها، به آب نیاز است.

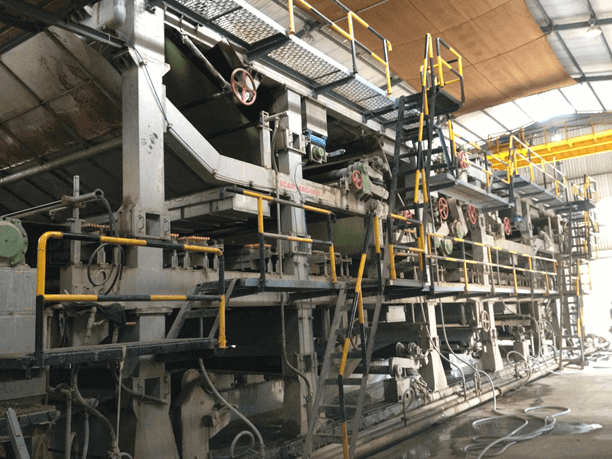

برایماشینهای فوردرینیرغلظت خمیر ورودی به توری معمولاً بین ۰.۳ تا ۱.۰ درصد است که این مقدار بسته به ویژگیهای خمیر، خواص تجهیزات و کیفیت کاغذ متفاوت است. در این مرحله، میزان رقیقسازی با غلظت خمیر مورد نیاز روی توری مطابقت دارد، به این معنی که از همان غلظت برای خالصسازی، فیلتراسیون و شکلدهی روی توری استفاده میشود.

غلظت پالپ روی توری فقط برای دستگاههای سیلندری کمتر از ۰.۱ تا ۰.۳ درصد است. سرعت جریان در تصفیه و فیلتراسیون بیشتر از حد مورد نیاز برای چنین پالپ با غلظت کم است. علاوه بر این، برای پردازش پالپ با غلظت کم به دستگاههای تصفیه و فیلتراسیون بیشتری نیاز است که به سرمایه بیشتر، فضای بزرگتر، خطوط لوله پیچیدهتر و مصرف انرژی بالاتر نیاز دارد.

ماشینهای سیلندری اغلب از ... استفاده میکنند.فرآیند رقیقسازی دو مرحلهای,که در آن غلظت ابتدا برای خالصسازی و فیلتراسیون اولیه به 0.5 تا 0.6 درصد کاهش مییابد؛ سپس قبل از ورود به شبکه در جعبه تثبیت، غلظت آن بیشتر تا غلظت هدف کاهش مییابد.

رقیقسازی خمیر کاغذ از آب سفید عبور داده شده از توری استفاده میکند که معمولاً برای صرفهجویی در مصرف آب و بازیابی الیاف ریز، پرکنندهها و مواد شیمیایی از آب سفید انجام میشود. بازیابی آب سفید برای صرفهجویی در مصرف انرژی برای ماشینهایی که نیاز به گرمایش خمیر کاغذ دارند، مفید است.

عوامل کلیدی مؤثر بر غلظت پالپ رقیق شده

تغییرات غلظت پالپ ورودی به جعبه تنظیم

نوسانات در غلظت خمیر حاصل از ضربه زدن یا تغییرات در سیستم بریک میتواند باعث ایجاد تغییرات در غلظت خمیر شود. گردش خون ضعیف در محفظههای دستگاه میتواند منجر به غلظت ناهمگون خمیر در نواحی مختلف شود و بیثباتی بیشتری را ایجاد کند.

جریان برگشتی ردs درتصفیه وفیلتراسیون

پساب حاصل از تصفیه و فیلتراسیون معمولاً همراه با آب رقیقسازی دوباره به سیستم وارد میشود. تغییرات در حجم و غلظت این پساب به عملکرد تجهیزات تصفیه و فیلتراسیون و سطح مایع در ورودیهای پمپ بستگی دارد.

این تغییرات بر غلظت آب سفید مورد استفاده برای رقیقسازی و به نوبه خود، غلظت نهایی پالپ تأثیر میگذارند. مشکلات مشابهی میتواند در سیستمهای برگشت مخازن سرریز ماشینهای سیلندری رخ دهد.

تغییرات در غلظت خمیر رقیق شده میتواند هم بر عملکرد دستگاه کاغذ و هم بر کیفیت نهایی کاغذ تأثیر بگذارد. بنابراین، نظارت دقیق بر غلظت خمیر ضروری است.خمیر سنج قوامتولید شده توسطلونمتردر طول تولید و تنظیم جریان ورودی به جعبه تنظیم برای حفظ غلظت پایدار. ماشینهای کاغذ مدرن اغلب از ابزارهای خودکار برای موارد زیر استفاده میکنند:

- تنظیم خودکارغلظت پالپورود به جعبه تنظیم.

- جریان ورودی را بر اساس تغییرات وزن کاغذ تنظیم کنید وغلظت پالپ هدباکس.

این امر غلظت پایدار پالپ را تضمین میکند.

مزایای تنظیم غلظت برای خمیر رقیق شده

تنظیم غلظت خمیر رقیقشده هم برای عملکرد بهینه ماشین کاغذسازی و هم برای حفظ کیفیت کاغذ مفید است.

برای ماشینهای سیلندری

وقتی خمیر کاغذ درجه ضربه پذیری پایینی دارد و به سرعت آبگیری میشود، سطح آب داخلی و خارجی در بخش توری کاهش مییابد و اتصال لایه کاغذ به توری را تضعیف میکند. این امر باعث افزایش اثر غلظت، کاهش سرریز و افزایش اختلاف سرعت بین خمیر کاغذ و توری میشود که منجر به تشکیل ناهموار کاغذ میشود.

برای رفع این مشکل، مصرف آب سفید افزایش مییابد تا غلظت پالپ کاهش یابد و سرعت جریان به سمت توری افزایش یابد. این امر اختلاف سطح آب را افزایش میدهد، سرریز را افزایش میدهد، اثرات غلظت را کاهش میدهد و اختلافات سرعت را به حداقل میرساند و در نتیجه یکنواختی ورق را بهبود میبخشد.

برای ماشینهای فوردرینیر

درجههای بالای ضربه، زهکشی را دشوار میکند، خط آب را امتداد میدهد، رطوبت را در ورق مرطوب افزایش میدهد و منجر به برجسته شدن یا له شدن در حین پرس میشود. کشش کاغذ در طول دستگاه کاهش مییابد و انقباض در حین خشک شدن افزایش مییابد و باعث ایجاد عیوبی مانند چین و چروک میشود.

برای غلبه بر این چالشها، میتوان با کاهش مصرف آب سفید، غلظت پالپ رقیقشده را افزایش داد و مشکلات زهکشی را کاهش داد.

برعکس، اگر درجه کوبیدگی پایین باشد، الیاف تمایل به لخته شدن دارند و زهکشی روی توری خیلی سریع اتفاق میافتد و بر یکنواختی کاغذ تأثیر میگذارد. در این حالت، افزایش مصرف آب سفید برای کاهش غلظت خمیر رقیق شده میتواند لخته شدن را کاهش داده و یکنواختی را بهبود بخشد.

نتیجهگیری

رقیقسازی یک عملیات حیاتی در کاغذسازی است. در تولید، ضروری است که:

- تغییرات در رقیقسازی را از نزدیک رصد و به شدت کنترل کنیدغلظت پالپبرای اطمینان از عملیات پایدار.

- به تغییرات در کیفیت محصول و شرایط عملیاتی توجه کنیدو در صورت لزوم، غلظت پالپ را به عنوان ابزاری برای غلبه بر مشکلاتی مانند موارد ذکر شده در بالا تنظیم کنید.

با مدیریت مؤثر رقیقسازی خمیر کاغذ، میتوان به تولید پایدار، کاغذ با کیفیت بالا و عملکرد بهینه دست یافت.

زمان ارسال: ۲۴ ژانویه ۲۰۲۵