اندازهگیری ویسکوزیته مذاب پلیمر، فرآیند اکستروژن و قالبگیری را تعیین میکند. نظارت بر ویسکوزیته در زمان واقعی از نظارت بر دما و فشار مهمتر است.

Ovارویاوof Eایکس تی آریوزیونMoال دینانوگرمPrفرآیند

قالبگیری اکستروژن یک فرآیند تولید کارآمد در صنایع متعدد برای تولید پروفیلهای پیوسته مانند لوله، فیلم، ورق و غیره است. این فرآیند امکان تولید اشکال پیچیده با مقطع عرضی را با کیفیت ثابت فراهم میکند و در عین حال سرعت تولید بالا و راندمان مواد را تضمین میکند. پیشرفتهای آشکاری مانند اتوماسیون فرآیند، نظارت بلادرنگ و نظارت بر فرآیند بازیافت، دقت را بهبود بخشیده و از طریق کاهش ضایعات، اثرات زیستمحیطی را کاهش داده است.

روgh Iدئا ازخارجیروسیرویMachاین

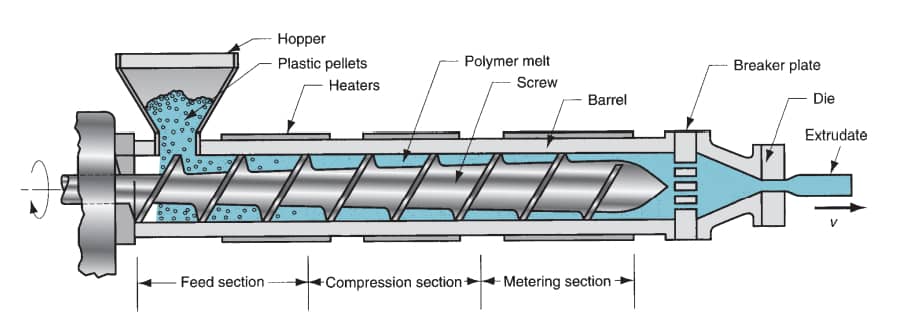

یک دستگاه اکستروژن از قطعات زیر تشکیل شده است: قیف، مارپیچ تغذیه، المنتهای حرارتی و پمپ دندهای. مواد در قیف به داخل دستگاه تغذیه میشوند. یک مارپیچ تغذیه که به طور مداوم میچرخد، توسط یک موتور و گیربکس هدایت میشود، مواد را در امتداد یک بشکه و از طریق یک قالب حرکت میدهد. المنتهای حرارتی در امتداد بشکه، دمای کنترل شده را برای نرم کردن و ذوب کردن مواد پلیمری حفظ میکنند. پس از خروج از قالب، ماده مذاب وارد قالبی با یک یا چند حفره میشود، جایی که سرد شده و به شکل دلخواه جامد میشود. در برخی سیستمها، یک پمپ دندهای بین بشکه و قالب قرار میگیرد تا فشار ثابتی در مواد خروجی تضمین شود.

نقاط کلیدی اندازهگیری ویسکوزیته در دستگاه اکستروژن

خروجی قیف / منطقه تغذیه: ویسکوزیته اولیه مذاب را همزمان با شروع نرم شدن پلیمر اندازهگیری میکند.

منطقه ذوب (میان بشکه): گذار به حالت کاملاً مذاب را نشان میدهد.

منطقه اندازهگیری(قبل از پمپ دندهای یا قالب): اندازهگیری ویسکوزیته مذاب پلیمر تحت نرخ برش عملیاتی.

ورودی قالب: دادههای ویسکوزیته مذاب را در لحظه اکستروژن ارائه میدهد.

درک مذاب پلیمر و ویسکوزیته

مذاب پلیمری چیست؟

این یک پلیمر است که تا حالت مذاب گرم میشود و خواص جریانی از خود نشان میدهد که امکان شکلدهی از طریق اکستروژن یا قالبگیری را فراهم میکند.ویسکوزیته مذاب پلیمرهامقاومت در برابر جریان - به وزن مولکولی، دما، سرعت برشی و افزودنیها بستگی دارد و بر استحکام و پرداخت نهایی محصول تأثیر میگذارد.فرآیند اکستروژن پلیمرکه در آن پلیمر مذاب از طریق یک قالب اکسترود میشود، و در قالبگیری تزریقی، که در آن پلیمر قالبها را تحت فشار پر میکند و خواص بهینه را حفظ میکند.ویسکوزیته مذابحیاتی است. سنتیاندازهگیری ویسکوزیته مذاب پلیمرروشهایی مانند رئومتری مویرگی آفلاین، اغلب به دلیل تأخیر، با تأخیر مواجه میشوند و همین امر باعث تغییر به سمت ...درون خطیویسکومتر برای پلیمرهابرای بینشهای بلادرنگ.

چالشهای موجود در اکستروژن پلیمر و کنترل فرآیند

فرآیند اکستروژن پلیمرو قالبگیری تزریقی با موانع قابل توجهی در حفظ ثبات مواجه هستندویسکوزیته مذابتغییرپذیری ناشی از گرادیانهای حرارتی و نوسانات نرخ برش میتواند منجر به ناهمواری شودویسکوزیته مذاب پلیمرهاو باعث ایجاد عیوبی مانند بینظمیهای سطحی یا حفرهها در پروفیلهای اکسترود شده میشود. خطوط اکستروژن در مقیاس بزرگ با یکنواختی مشکل دارند.اندازهگیری ویسکوزیته مذاب پلیمردر سراسر جریان، حفظ انطباق در کنترل فرآیند. در قالبگیری تزریقی پرسرعت، تنظیمات دستی نمیتوانند با زمانهای چرخه سریع همگام شوند و خطر تاب برداشتن یا پر شدن ناقص را به همراه دارند. این چالشها بر نیاز به روشهای پیشرفته تأکید میکنند.ویسکومتر پلیمریسیستمهایی، مانندویسکومتر پلیمری اتوماتیک، برای ارائه دادههای بلادرنگ و غلبه بر محدودیتهای روشهای سنتی.

چرا پایش ویسکوزیته مذاب اهمیت دارد؟

اندازهگیری ویسکوزیته مذاب به دلایل مختلف در فرآیند اکستروژن پلیمر و قالبگیری تزریقی بسیار مهم است. در اکستروژن، ویسکوزیته مذاب ثابت، پر شدن یکنواخت قالب را تضمین میکند و از عیوبی مانند بینظمیهای سطحی یا تورم قالب جلوگیری میکند. در قالبگیری تزریقی، بر پر شدن قالب، کیفیت قطعه و زمان چرخه تأثیر میگذارد، که در آن تغییرات میتواند منجر به تاب برداشتن یا پر شدن ناقص شود. نظارت بر زمان واقعی به اپراتورها اجازه میدهد تا دما، فشار یا ترکیب مواد را در حین کار تنظیم کنند، مصرف انرژی را بهینه کرده و ضایعات را کاهش دهند - نگرانیهای کلیدی با تشدید مقررات کربن در سال 2025.

پیچیدگی اندازهگیری ویسکوزیته مذاب پلیمر از ماهیت غیر نیوتنی مذاب پلیمر ناشی میشود، که در آن ویسکوزیته با سرعت برشی و تاریخچه حرارتی تغییر میکند. سیستمهای ویسکومتر مذاب پلیمر درون خطی با ارائه دادههای پیوسته، این مشکل را برطرف میکنند و کنترل فرآیند را که روشهای آفلاین نمیتوانند با آن مطابقت داشته باشند، امکانپذیر میسازند.

تخصص لونمتر در پایش ویسکوزیته مذاب

با بیش از یک دهه تجربه،لونمتر، پیشروتامین کننده ویسکومتر پلیمری، خود را به عنوان پیشگام در این زمینه تثبیت کرده استنظارت بر ویسکوزیتهتخصص آنها شامل خطوط اکستروژن با فشار بالا و دمای بالا و امکانات قالبگیری تزریقی میشود و نیازهای پلیمرهای متنوعی مانند پلیاتیلن، پلیپروپیلن و PET را برطرف میکند.

راهکارهای محصول

لونمتر (Lonnmeter) فناوری پیشرفتهای ارائه میدهدویسکومتر مذاب پلیمریراهکارهای متناسب بانظارت بر ویسکوزیته مذاب. (این)ویسکومتر درون خطیبرای نصب عمود یا موازی در ماشینهای اکستروژن طراحی شده است، اندازهگیری میکندویسکوزیته مذابتا ۱۰۰۰۰۰ cP·s و دماهای تا ۳۰۰ درجه سانتیگراد، بدون تأثیرپذیری از تغییرات جریان.

سفارشیسازی از ویژگیهای بارز محصولات Lonnmeter است، با گزینههایی برای اتصالات رزوهدار یا فلنجدار و خروجی داده از طریق 4-20mA یا RS485، که به طور یکپارچه با سیستمهای اتوماسیون ادغام میشود. در اکستروژن، چیدمان عمودی حداقل اختلال در جریان را تضمین میکند.

مزایای محلولهای ویسکوزیته مذاب Lonnmeter

تضمین کیفیت:زمان واقعیاندازهگیری ویسکوزیته مذاب پلیمرقطعات اکسترود شده و قالب گیری شده بدون نقص را تضمین می کند.

بهرهوری هزینه:کاهش ضایعات و هزینههای عملیاتی نگهداری و تعمیرات.

صرفهجویی در انرژی:تنظیمات دقیق، مصرف انرژی را بهینه میکند.

انعطافپذیری فرآیند:سازگاری با پلیمرهای مختلف، نیازهای متنوع تولید را پشتیبانی میکند.

ایمنی پیشرفته:تشخیص زودهنگام ناهنجاریهای ویسکوزیته از فشار بر تجهیزات جلوگیری میکند.

سوالات متداول

چرا ویسکوزیته مذاب از دما یا فشار مهمتر است؟

ویسکوزیته مذاب مستقیماً بر جریان مذاب، پر شدن قالب و قوام محصول تأثیر میگذارد، و اغلب از تأثیر دما یا فشار بیشتر است. اندازهگیری صحیح ویسکوزیته مذاب پلیمر از عیوبی مانند تاب برداشتن یا تورم قالب جلوگیری میکند و آن را برای کنترل فرآیند حیاتی میسازد.

Lonnmeter چگونه یکپارچهسازی دادهها را تضمین میکند؟

این ویسکومتر پلیمری خودکار از طریق پروتکلهای 4-20mA یا RS485 یکپارچه میشود و دادههای بلادرنگ را برای سیستمهای کنترل ارائه میدهد. تاریخچهی داخلی آن که از طریق نرمافزار قابل دسترسی است، بینشهای تاریخی را ارائه میدهد و از محدودیتهای ویسکومترهای پلیمری سنتی فراتر میرود.

چه عواملی بر ویسکوزیته مذاب پلیمرها تأثیر میگذارند؟

ویسکوزیته مذاب پلیمرها تحت تأثیر وزن مولکولی، دما، سرعت برشی و وجود افزودنیها یا پرکنندهها قرار میگیرد. وزن مولکولی بالاتر و دمای پایینتر معمولاً ویسکوزیته را افزایش میدهد و بر فرآیند اکستروژن پلیمر تأثیر میگذارد.

نظارت بر ویسکوزیته مذاب، سنگ بنای فرآیند اکستروژن پلیمر و قالبگیری تزریقی است که کیفیت و کارایی را تضمین میکند. با تخصص اثباتشده Lonnmeter و ویسکومتر پیشرفته برای پلیمرها، تولیدکنندگان میتوانند بر چالشهای کنترل فرآیند غلبه کرده و تولید را بهینه کنند. همین امروز از این تأمینکننده ویسکومتر پلیمری معتبر، درخواست قیمت کنید!

زمان ارسال: ۳۱ ژوئیه ۲۰۲۵