در سال ۱۹۳۸، نستله از روش پیشرفته خشک کردن پاششی برای تولید قهوه فوری استفاده کرد که به پودر قهوه فوری اجازه میداد به سرعت در آب داغ حل شود. علاوه بر این، حجم و اندازه کوچک آن، نگهداری آن را آسانتر میکند. بنابراین به سرعت در بازار انبوه توسعه یافته است. در حال حاضر، برندهای معروف قهوه فوری شامل نستله، مکسول، UCC و غیره هستند.

فرآیند تولید قهوه فوری

قهوه فوری یک نوشیدنی جامد قهوه است که با بو دادن و خرد کردن دانههای قهوه، استخراج مواد محلول با آب و سپس خشک کردن با هوای گرم یا خشک کردن انجمادی فرآوری میشود. این قهوه به راحتی در آب حل میشود و با طعم و مزه اصلی به قهوه مایع تبدیل میشود. فرآیند تولید به شرح زیر است: غربالگری دانههای قهوه، حذف ناخالصیها، بو دادن، آسیاب کردن، استخراج، تغلیظ، خشک کردن، بستهبندی.

دوم. نکات کلیدی فرآیند تولید قهوه فوری

(۱) پیشتیمار دانههای خام قهوه

ابتدا، مواد اولیه باید با دقت انتخاب شوند. دانههای قهوه تازه، روشن، گرد و از نظر اندازه یکنواخت هستند و دانههای کپکزده، تخمیر شده، سیاه، کرمخورده، بسیار شکسته و سایر دانههای نامرغوب و همچنین ناخالصیهای مختلف مانند پوسته دانه، بلوکهای خاک، بلوکهای چوب، سنگ و فلزات در آنها وجود ندارد. برای اطمینان از کیفیت، جداسازی میتواند با استفاده از صفحات ارتعاشی، فشار باد یا انتقال خلاء انجام شود.

(II) برشته کردن

برشتهکاری فرآیند تعیینکنندهای برای شکلگیری طعم و کیفیت قهوه فوری است. فرآیندهای تجاری دانههای قهوه، برشتهکاری نیمهگرم با شعله مستقیم یا برشتهکاری با هوای گرم با محفظههای برشتهکاری به شکل استوانه دوار را به طور کلی اتخاذ میکنند. دمای برشتهکاری و زمان برشتهکاری از عوامل تعیینکننده کلیدی هستند.

مدت زمان برشتهکاری نه تنها به دلیل تنوع و نوع قهوه متفاوت است، بلکه به درجه برشتهکاری مورد نیاز برای محصول نهایی نیز بستگی دارد. زمان برشتهکاری کوتاه نشان میدهد که دانههای قهوه نرم با اسیدیته قوی، تلخی ضعیف و عصارهگیری آسان پس از آسیاب شدن هستند. در مقابل، زمان برشتهکاری طولانی نشان میدهد که دانههای قهوه ترد با اسیدیته ضعیف، تلخی قوی و راندمان پایین در عصارهگیری برای پودر بسیار ریز هستند.

برشته کردن ناکافی منجر به عطر و رنگ ضعیف محصول نهایی و نرخ استخراج پایین میشود؛ برشته کردن بیش از حد منجر به رسوب بیشتر روغن میشود که مانع استخراج شده و بر عملیات خشک کردن پاششی تأثیر میگذارد. بنابراین، شرایط برشته کردن خوب باید با توجه به رنگ محصول، عطر، عملکرد، راندمان اقتصادی و شرایط طراحی تجهیزات تولید تعیین شود.

وقتی دانههای قهوه به درجه برشته شدن مورد نیاز رسیدند، آتش را خاموش کنید، حرارت دادن را متوقف کنید و دانههای قهوه را فوراً خنک کنید. زیرا حتی اگر حرارت دادن متوقف شود، گرمای داخل دانههای قهوه برای مدتی به برشته شدن ادامه میدهد، بنابراین پس از اینکه دانههای قهوه از محفظه برشته کردن درام بیرون ریخته شدند، باید فن خروجی را روشن کنید تا آنها را خنک کند و از افزایش دما جلوگیری شود. در صنعت، مقدار مشخصی آب سرد به داخل محفظه برشته کردن اسپری میشود تا آن را خنک کند و سپس دانههای قهوه برشته شده برای خنک شدن از محفظه برشته کردن خارج میشوند.

(III) ذخیرهسازی استاتیک

بهتر است دانههای قهوه بو داده را به مدت یک روز نگهداری کنید تا دی اکسید کربن و سایر گازها بیشتر تبخیر و آزاد شوند، در عین حال رطوبت موجود در هوا را نیز به طور کامل جذب کرده و دانهها را نرم کنند که این امر برای استخراج مفید است. اندازه ذرات آسیاب شده به تجهیزات استخراج مورد استفاده بستگی دارد. ذرات ریز برای استخراج با راندمان بالا مفید هستند اما مانع فیلتراسیون بعدی میشوند در حالی که ذرات درشت برای استخراج دشوار اما برای فیلتراسیون آسانتر هستند. به طور کلی، قطر متوسط ذرات قهوه آسیاب شده حدود ۱.۵ میلیمتر است.

(IV) استخراج

عصارهگیری پیچیدهترین بخش مرکزی فرآیند تولید قهوه فوری است. تجهیزاتی که عموماً برای عصارهگیری استفاده میشوند، عصارهگیر نامیده میشوند که شامل ۶ تا ۸ مخزن عصارهگیری هستند که توسط لولهها به یکدیگر متصل شدهاند و میتوانند به طور متناوب به یک واحد عملیاتی تبدیل شوند.

(V) جداسازی مایع-جامد

مایع قهوه استخراج شده مقدار زیادی جامد باقی خواهد ماند. این امر مستلزم جداسازی مایع-جامد قهوه قبل از انتقال به فرآیند بعدی است. یک جداکننده پروانهای میتواند به طور کلی به اثر جداسازی مورد نیاز دست یابد.

(VI) غلظت

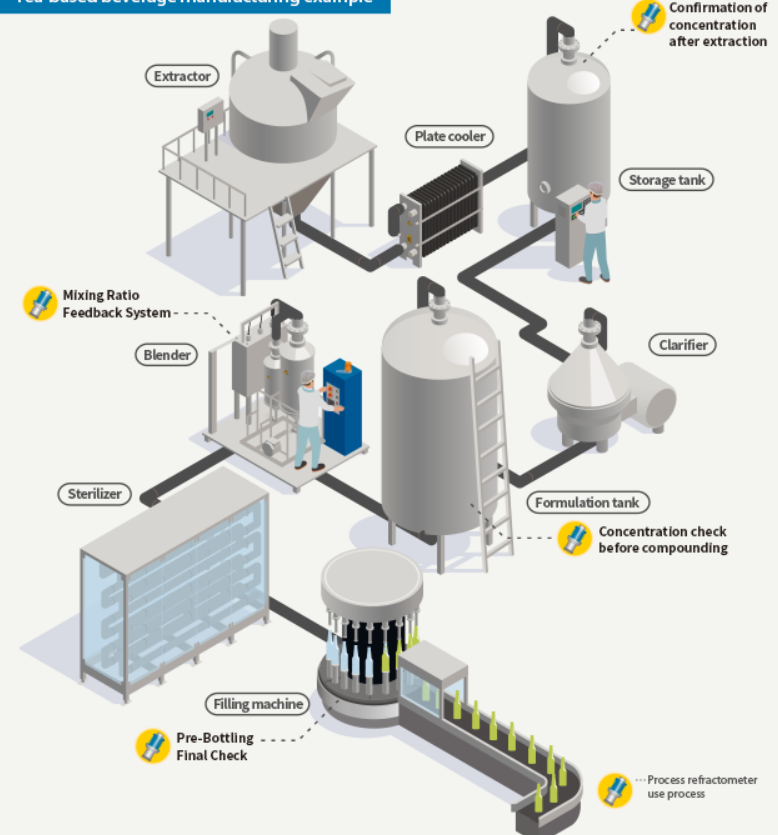

غلظت به طور کلی به غلظت خلاء، غلظت گریز از مرکز و غلظت منجمد طبقهبندی میشود. به منظور بهبود راندمان خشک کردن، کاهش سرمایهگذاری تجهیزات و مصرف انرژی، غلظت جامد تا رسیدن به بیش از 35٪ متراکم میشود. غلظت خلاء، نقطه جوش آب را در فشار خلاء بیش از 0.08 مگاپاسکال تا حدود 60 درجه کاهش میدهد. به طوری که مایع سریعتر غلیظ میشود. یک سیستم درون خطی کافfeای اس الیوری کنسنتراسیونمتربا نظارت دقیق و بلادرنگ، به کاربران نهایی کمک میکند تا از تعیین مکرر و آزاردهنده غلظت، رهایی یابند. غلظت کنسانتره معمولاً از 60٪ (با استفاده از رفراکتومتر) تجاوز نمیکند. از آنجایی که دمای مایع غلیظ خروجی از برج تبخیر بالاتر از دمای اتاق است، باید قبل از ارسال به مخزن ذخیرهسازی، خنک شود تا هدررفت کاهش یابد.

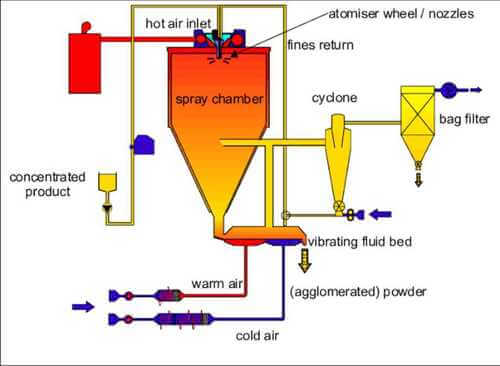

(VII) خشک کردن پاششی

مایع غلیظ مستقیماً از طریق پمپ فشار به بالای برج خشککن اسپری منتقل میشود، توسط تفنگ اسپری فشار به صورت مه پاشیده میشود و تحت تأثیر گرما و جریان باد در حدود ۲۵۰ درجه سانتیگراد به پودر تبدیل میشود. همچنین میتوان از فناوری خشک کردن تحت خلاء یا خشک کردن انجمادی برای خشک کردن استفاده کرد. فناوری خشک کردن انجمادی، انجماد کنسانتره قهوه در دمای پایین است و آب موجود در آن به ذرات کریستالی یخ ریز منجمد میشود و سپس تحت شرایط خلاء بالا گرم و تصعید میشود تا به هدف خشک کردن در دمای پایین دست یابد. پس از فرآوری کنسانتره، میتوان عملیات تکمیلی لازم را روی کنسانتره انجام داد و همچنین میتوان آن را به یک نوشیدنی مایع تبدیل کرد.

برای اطلاعات بیشتر اینجا کلیک کنیدراهکارهای پایش غلظت درون خطییا میتوانید تماس بگیریدلونمترمستقیماً با نیازهای خاص شما.

زمان ارسال: ۱۰ فوریه ۲۰۲۵