غلظت مواد غذایی و آشامیدنی

تغلیظ مواد غذایی به معنای حذف بخشی از حلال از مواد غذایی مایع برای تولید، نگهداری و حمل و نقل بهتر است. این عمل را میتوان به تغلیظ تبخیری و تغلیظ انجمادی طبقهبندی کرد.

غلظت تبخیر

تبخیر بر اساس تفاوتهای فراریت بین حلشونده و حلال کار میکند. وقتی فراریت حلشونده در محلول کم باشد و حلال فراریت آشکاری داشته باشد، حلال با گرم کردن تبخیر میشود تا محلول غلیظ شود. محلول غذایی که قرار است غلیظ شود در یک تبخیرکننده قرار میگیرد و توسط یک منبع حرارتی خارجی گرم میشود. با افزایش دما، حلال (آب) موجود در محلول به بخار تبدیل میشود، زیرا نقطه جوش آب نسبتاً پایین است و تبخیر آن آسان است.

در طول فرآیند تبخیر، بخار حلال به طور مداوم خارج میشود، در حالی که ماده حلشونده (مانند قند، پروتئین، مواد معدنی، ویتامینها، رنگدانهها و سایر اجزای غیرفرار یا به سختی فرار) به دلیل نقطه جوش بالاتر و فراریت کمتر، در محلول باقی میماند. سپس بخار حلال تبخیر شده جمعآوری و از طریق یک کندانسور خنک میشود تا دوباره به شکل مایع تبدیل شود. این فرآیند میتواند مقداری انرژی را بازیابی کرده و مصرف انرژی را کاهش دهد. آب تغلیظ شده را میتوان بازیافت یا تخلیه کرد.

محلول اولیه پس از تبخیر و میعان با افزایش غلظت حلشونده، به حجم کمتری تغلیظ میشود. محلول غذایی غلیظ میتواند برای فرآوریهای بعدی مانند خشک کردن بیشتر، تهیه شیرینی، مربا، آبمیوه یا به عنوان ماده اولیه واسطه برای تولید مواد غذایی استفاده شود.

سیستمهای تبخیر و تغلیظ چند مرحلهای یا چند اثره اغلب در تولید صنعتی کاربردی مورد استفاده قرار میگیرند. با توجه به نیازهای فرآیندهای تولید خاص، غلظت مواد غذایی باید به طور دقیق و در زمان واقعی اندازهگیری شود تا کیفیت پایدار محصول تضمین شده و راندمان تغلیظ بهبود یابد. تماسلونمتر، یک تامین کننده آنلاین غلظت سنج، برای اطلاعات بیشتردستگاه غلظت سنج آنلاینراه حل ها.

ویژگیهای اصلی تبخیر و غلظت

دما و زمان گرمایش باید در تبخیر مواد غذایی و نوشیدنیها به طور جدی در نظر گرفته شود. "دمای پایین و زمان کوتاه" عمدتاً برای اطمینان از کیفیت غذا تا حد امکان است، در حالی که "دمای بالا و زمان کوتاه" عمدتاً برای بهبود راندمان تولید است.

گرمای بیش از حد باعث تخریب، سیاه شدن و کلوخه شدن پروتئینها، قندها و پکتین میشود. ماده فرآوری شده که از نزدیک با سطح انتقال حرارت در تماس است، در مقایسه با دمای اطراف ماده، در بالاترین دما مستعد رسوبگذاری است. پس از تشکیل رسوب، به طور جدی بر راندمان انتقال حرارت تأثیر میگذارد و حتی باعث مشکلات ایمنی میشود. اقدام مثبت برای حل مشکل رسوبگذاری، افزایش سرعت مایع است. تجربه نشان داده است که افزایش سرعت مایع میتواند تشکیل رسوب را به طور قابل توجهی کاهش دهد. علاوه بر این، میتوان از روشهای ضد رسوب الکترومغناطیسی و ضد رسوب شیمیایی برای جلوگیری از رسوبگذاری احتمالی استفاده کرد.

ویسکوزیته

بسیاری از غذاها حاوی پروتئین، قند، پکتین و سایر مواد با ویسکوزیته بالا هستند. در طول فرآیند تبخیر، ویسکوزیته محلول با افزایش غلظت و کاهش سیالیت افزایش مییابد که این امر به طور قابل توجهی مانع از هدایت گرما میشود. بنابراین، برای تبخیر محصولات چسبناک، معمولاً از روشهای گردش یا هم زدن اجباری با نیروی خارجی استفاده میشود.

قابلیت کفزایی

مواد غذایی با پروتئین بیشتر، کشش سطحی بیشتری دارند. هنگام تبخیر و جوشیدن، کفهای بیشتر و پایدارتری ایجاد میشوند که به راحتی باعث میشوند مایع به همراه بخار وارد کندانسور شود و باعث از بین رفتن مایع شود. تشکیل کف به کشش سطحی مربوط میشود. کشش سطحی بین بخار، مایع فوق داغ و جامدات معلق رخ میدهد و جامدات نقش اصلی را در تشکیل کف ایفا میکنند. به طور کلی، میتوان از سورفکتانتها برای کنترل تشکیل کف استفاده کرد و همچنین میتوان از دستگاههای مکانیکی مختلفی برای از بین بردن کف استفاده کرد.

خورندگی

برخی از غذاهای اسیدی، مانند آب سبزیجات و آب میوه، در طول تبخیر و تغلیظ، مستعد خوردگی اواپراتور هستند. برای مواد غذایی، حتی خوردگی خفیف اغلب باعث آلودگی میشود که محصول را بیکیفیت میکند. بنابراین، اواپراتور مورد استفاده برای غذاهای اسیدی باید از مواد مقاوم در برابر خوردگی و رسانای حرارتی ساخته شود و طراحی ساختاری آن باید به راحتی قابل تعویض باشد. به عنوان مثال، برای تغلیظ محلول اسید سیتریک میتوان از لولههای گرمایش گرافیتی نفوذناپذیر یا اواپراتورهای ساندویچی لعابی مقاوم در برابر اسید استفاده کرد.

اجزای فرار بسیاری از غذاهای مایع حاوی اجزای معطر و طعمدهنده هستند که از آب فرارترند. هنگامی که مایع تبخیر میشود، این اجزا به همراه بخار خارج میشوند و بر کیفیت محصول تغلیظ شده تأثیر میگذارند. اگرچه تغلیظ در دمای پایین میتواند از دست رفتن اجزای طعمدهنده را کاهش دهد، اما روش کاملتر، انجام اقدامات بازیابی و سپس اضافه کردن آنها به محصول پس از بازیابی است.

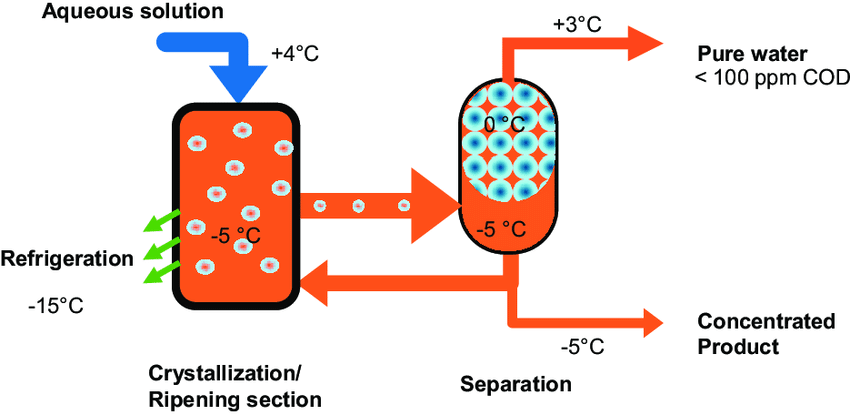

غلظت انجماد

مواد اولیه غذایی مایع (مانند آبمیوه، لبنیات یا سایر محلولهای حاوی مقدار زیادی آب) در محیطی با دمای پایین خنک میشوند. هنگامی که دما به زیر نقطه انجماد میرسد، مولکولهای آب موجود در محلول به شکل کریستالهای یخ رسوب میکنند. این به این دلیل است که آب در دما و فشار خاصی به تعادل جامد-مایع میرسد. در زیر این دما، ابتدا آب آزاد اضافی منجمد میشود، در حالی که مواد حلشده (مانند قندها، اسیدهای آلی، رنگدانهها، طعمدهندهها و غیره) به دلیل حلالیت متفاوت، به راحتی با آب منجمد نمیشوند، اما در کنسانتره منجمد نشده باقی میمانند.

جداسازی کریستالهای یخ

کریستالهای یخ تشکیلشده با سانتریفیوژ، فیلتراسیون یا سایر روشهای فیزیکی از کنسانتره جدا میشوند. این فرآیند شامل تبخیر املاح نمیشود، بنابراین میتواند به طور مؤثر از تخریب مواد حساس به حرارت و از بین رفتن عطر جلوگیری کند. کنسانتره پس از جداسازی کریستالهای یخ، محصول تغلیظ شده منجمد است که غلظت املاح آن به طور قابل توجهی بالاتر از محلول اصلی است، در حالی که رنگ، طعم، ارزش غذایی و طعم اصلی غذا را تا حد زیادی حفظ میکند.

کنترل شرایط انجماد

در طول فرآیند تغلیظ انجماد، عواملی مانند سرعت انجماد، دمای انجماد و زمان باید به طور دقیق کنترل شوند تا اندازه کریستال یخ، مورفولوژی و جداسازی از کنسانتره بهینه شود و کیفیت محصول نهایی تضمین گردد. فناوری تغلیظ انجماد به ویژه برای غذاها و نوشیدنیهای حساس به حرارت، مانند آب میوهها و سبزیجات تازه، محصولات بیولوژیکی، داروها و چاشنیهای مرغوب مناسب است. این فناوری میتواند کیفیت طبیعی مواد اولیه را به حداکثر برساند و دارای ویژگیهای صرفهجویی در مصرف انرژی و راندمان بالا است. با این حال، این روش محدودیتهای خاصی نیز دارد. به عنوان مثال، فرآیند تغلیظ را نمیتوان به طور موثر استریل کرد و ممکن است نیاز به عملیات استریلیزاسیون اضافی داشته باشد. علاوه بر این، برای برخی از محلولها با ویسکوزیته بالا یا حاوی مواد تشکیل دهنده خاص، ممکن است جداسازی کریستالهای یخ از کنسانتره دشوار شود و در نتیجه راندمان تغلیظ کاهش یافته و هزینهها افزایش یابد.

زمان ارسال: ۱۳ فوریه ۲۰۲۵