I. مقدمهای بر جاذب گوگردزدایی

وظیفه اصلی جاذب گوگردزدایی، گردش و اسپری کردن دوغاب مخلوط با سنگ آهک و گچ از طریق پمپ گردش و خطوط لوله لایه اسپری برای جذب دی اکسید گوگرد موجود در گاز دودکش ورودی به جاذب است. دی اکسید گوگرد جذب شده توسط دوغاب با سنگ آهک و اکسیژن دمیده شده به جاذب واکنش داده و دی هیدرات سولفات کلسیم (گچ) تولید میکند و سپس گچ تولید شده از طریق پمپ تخلیه گچ برای آبگیری به سیستم آبگیری گچ تخلیه میشود.

دوم. سه حوزه عملکردی جاذب گوگردزدایی

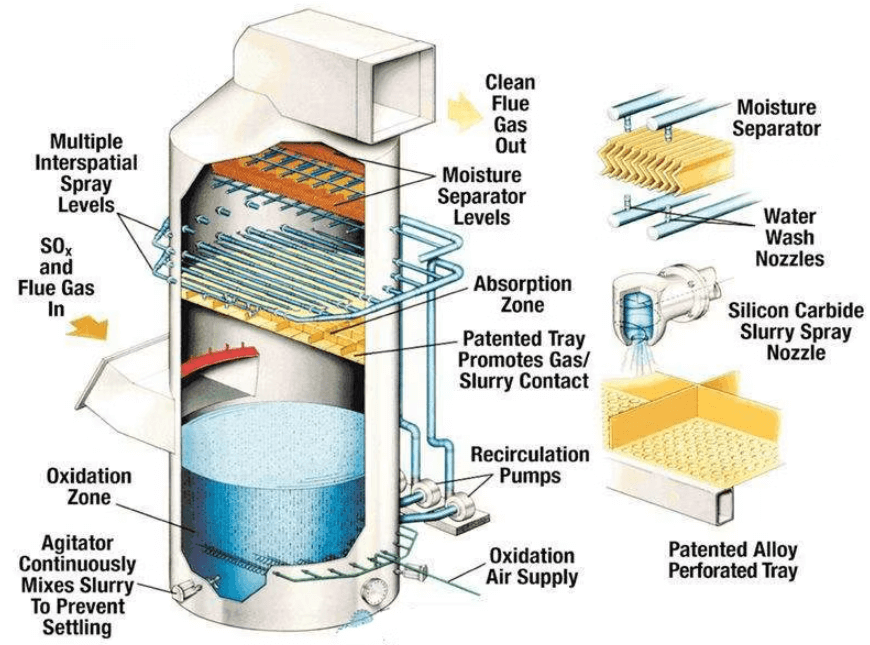

جاذب را میتوان از بالا به پایین به سه ناحیه عملکردی تقسیم کرد: ناحیه اکسیداسیون-کریستالیزاسیون، ناحیه جذب و ناحیه مهزدایی.

(1) ناحیه تبلور اکسیداسیون به حوضچه دوغاب جاذب اشاره دارد و وظیفه اصلی آن حل کردن سنگ آهک و اکسید کردن سولفیت کلسیم است.

(2) ناحیه جذب شامل ورودی جاذب، سینی و چندین لایه اسپری است. در هر لایه دستگاه اسپری، نازلهای مخروطی توخالی زیادی وجود دارد؛ عملکرد اصلی جاذب بر جذب آلایندههای اسیدی و خاکستر بادی در گاز دودکش استوار است.

(3) منطقه مهزدایی دارای مهزداهای دو مرحلهای در بالای لایه اسپری است. وظیفه اصلی آن جداسازی قطرات موجود در گاز دودکش، کاهش تأثیر بر تجهیزات پاییندستی و دوز جاذب است.

ناحیه جذب جاذب به ناحیه بین خط مرکزی ورودی جاذب و بالاترین لایه اسپری اشاره دارد. دوغاب اسپری شده، گاز دودکش حاوی گوگرد را در این ناحیه شستشو میدهد. ارتفاع کافی ناحیه جذب، نرخ گوگردزدایی بالاتر را تضمین میکند. هرچه ارتفاع بالاتر باشد، نرخ جریان پمپ گردش خون مورد نیاز کمتر است، تحت همان الزام برای نرخ گوگردزدایی.

ناحیه پاشش جاذب به صورت زیر تعریف میشود:

(1) برج اسپری: 1.5 متر پایینتر از پایینترین نازل تا محل خروجی بالاترین نازل.

(2) برج ستون مایع: از خروجی پایینترین نازل تا 0.5 متر بالاتر از بالاترین ستون مایع، زمانی که تمام پمپهای گردش دوغاب در حال کار هستند.

جاذب، دستگاه اصلی سیستم گوگردزدایی گاز دودکش است. این دستگاه به سطح تماس زیاد گاز-مایع، واکنش جذب خوب گاز و افت فشار کم نیاز دارد. این دستگاه برای تصفیه گاز دودکش با ظرفیت بالا مناسب است. مراحل اصلی فرآیند زیر در این دستگاه انجام میشود:

۱. جذب گازهای مضر در دوغاب شستشو؛

② جداسازی گاز دودکش و دوغاب شستشو؛

③ خنثی سازی دوغاب؛

④ اکسیداسیون محصولات خنثیسازی میانی و تبدیل آنها به گچ؛

⑤ تبلور گچ.

III. ترکیب جاذب

جاذب معمولاً از نظر ساختار به یک سیلندر، یک ورودی گاز دودکش و یک خروجی گاز دودکش تقسیم میشود. ورودی و خروجی گاز دودکش معمولاً در وسط جاذب و در بالای جاذب قرار دارند. سیلندر جاذب را میتوان از نظر عملکرد به یک حوضچه دوغاب، یک لایه اسپری و یک ناحیه مهزدایی تقسیم کرد. حوضچه دوغاب به طور کلی در قسمت پایین ورودی جاذب قرار دارد و لایه اسپری و مهزدایی بین ورودی و خروجی گاز دودکش قرار دارند. خروجی گاز دودکش جاذب میتواند یک خروجی مستقیم از بالا یا یک خروجی افقی کناری باشد.

ناحیه پاشش مرسوم شامل لایههای پاشش و نازلها و سایر تجهیزات است. بسته به فرآیند گوگردزدایی، ناحیه پاشش برخی از جاذبها به سینیها، میلههای ونتوری و سایر تجهیزات نیز مجهز خواهد بود.

IV. الزامات طراحی برای جاذب

(1) نسبت کلسیم به گوگرد نباید بیشتر از 1.05 باشد.

(2) هنگام استفاده از دمیستر درون برج، سرعت گاز دودکش جاذب در شرایط طراحی نباید از 3.8 متر بر ثانیه تجاوز کند، که میتواند توسط ... کنترل شود. Coriاولیهاfکمملاقات کردer.

(3) ساختار یکپارچه استخر دوغاب و بدنه برج ترجیح داده میشود.

(4) زمان ماند گردش دوغاب نباید کمتر از 4 دقیقه باشد و برج ستون مایع نباید کمتر از 2.5 دقیقه باشد.

(5) یک حلقه نگهدارنده آب و یک پوشش باران باید در محل تقاطع دودکش ورودی جاذب و دیواره عمودی جاذب نصب شود.

(6) دودکش ورودی برج خالی اسپری باید به صورت ورودی مورب به سمت پایین قرار گیرد. هنگامی که چیدمان ورودی افقی اتخاذ میشود، باید اطمینان حاصل شود که پایینترین موقعیت دودکش در اولین زانویی مجاور ورودی جاذب، 1.5 تا 2 متر بالاتر از سطح مایع در حال کار عادی استخر دوغاب جاذب باشد. دودکش ورودی برج ستون مایع را میتوان به صورت ورودی افقی یا عمودی قرار داد.

(7) فاصله بین لایههای اسپری مجاور برج خالی اسپری نباید کمتر از 1.8 متر باشد.

(8) لایه اسپری بالایی برج اسپری خالی فقط باید به سمت پایین اسپری شود و فاصله خالص از پایینترین لایه جداکننده نباید کمتر از 2 متر باشد.

(9) برای برجهای اسپری مجهز به سینیها و صفحههای متخلخل، سینیهای متخلخل و تیغههای صفحه باید از مواد آلیاژی ضد خوردگی ساخته شوند.

(10) هنگامی که دستگاه گرمایش و تبادل حرارت گاز خروجی نصب نشده است، انتخاب پارامترهای طراحی مانند دبی برج خالی، نسبت مایع به گاز و محتوای جامد دوغاب جاذب باید با در نظر گرفتن الزامات راندمان گوگردزدایی و تأثیر عواملی مانند کاهش مقدار قطرات خالص گاز دودکش حمل شده انجام شود.

(11) طراحی جاذب باید با محدوده طراحی بار دیگ بخار و محتوای گوگرد زغال سنگ تطبیق داده شود. یک سیستم هوشمندغیر هستهایچگالی دوغابrازلونمترتوصیه میشود چگالی سنگ آهک و گچ در خروجی کنترل شود تا نرخ گوگردزدایی کافی تضمین شود.

زمان ارسال: ۵ فوریه ۲۰۲۵